Povlakování je metoda, kdy se na materiál nebo nástroj nanese tenká vrstva povlaku. Díky povlakování se u nástroje zvýší odolnost proti opotřebení, mechanickým rázům, tepelným šokům, působení kyselin a zásad, erozi a proti působení vysokých teplot. Dále můžeme díky povlakování zvýšit nebo snížit součinitele tření, elektroizolační schopnosti a zvýšit nebo snížit součinitele tepelné vodivosti. Mezi materiál a povlak se nanáší mezivrstva, jejíž úkolem je rozdělit namáhání vznikající mezi materiálem a povlakem, vyrovnávat rozdíly modulu pružnosti, snižovat napětí vznikající rozdílným součinitelem tepelné roztažnosti a působit jako antikorozní a antioxidační ochrana. Mezivrstva má šířku mezi 2 až 15 mikrometry. Povlaky mohou být jednovrstvé nebo vícevrstvé. Velmi často jsou povlakem TiC, TiN, TiCN. Al2O3.

Iontová nitridace

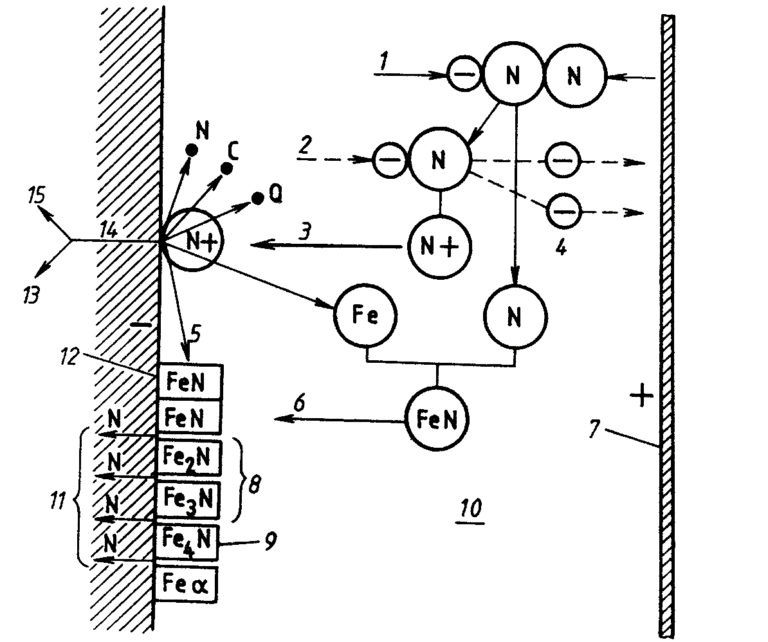

Při této metodě dochází k intenzivnímu pohybu molekul plynů a důsledkem vzájemného naražení molekul k jejich štěpení a ionizaci.

Kladně nabité ionty dusíku dopadají na povrch součásti, část kinetické energie iontů se přeměňuje na teplo, které zahřívá obrobek. Další část zapříčiní uvolňování atomů železa a dalších prvků z povrchu součásti. Povrch je nasycován dusíkem, který vytváří tvrdé nitridy.

Iontovou nitridací můžeme zvýšit tvrdost povrchu až o 300% a dosáhnout tvrdosti až 69 HRC. Tato metoda se používá hlavně u řezných a tvářecích nástrojů.

1 – štěpení molekul, 2 – ionizace, 3 – odprašování, 4 – elektrony, 5 – přímý vstup dusíku do oceli, 6 – kondenzace, 7 – stěna pracovní komory, 8 – fáze ε, 9 – fáze γ, 10 – absorpce, 11 – difuze, 12 – nitridovaný povrch obrobku, 13 – nárazová energie, 14 – energie iontů, 15 – tepelná energie

Chemická metoda nanášení povlaků (CVD)

Povlak je vytvářen chemickou reakcí vhodných plynů s materiálem součásti při teplotě mezi 800 až 1050°C.

Zařízení pro nanášení povlaku se skládá z ovládací a řídící jednotky, směšovací komory (zde se mísí plyny a zajišťuje se jejich dávkování), reaktivní komory (zde probíhá povlakování), zařízení pro ohřev obrobků, systému vakuových vývěv a ze zásobníku pracovních plynů.

Vrstva povlaku narůstá rychlostí 1 až 3 μm×h-1. Díky vysoké pracovní teplotě se metoda používá hlavně pro tvorbu vícevrstvých povlaků. Vytváříme tak např. povlaky na břitech nástrojů ze slinutých karbidů.

Aby bylo povlakování provedeno kvalitně, je třeba součást nejprve řádně očistit (mechanické čištění à odmašťování à čištění v ultrazvukových čističkách).

Povrchy, které nechceme povlakovat je třeba chránit, např. zasunutím do přípravku.

Fyzikální metoda nanášení povlaků (PVD)

Děj probíhá mezi elektrodou – obrobkem, elektrodou vyrobenou z kovu, který tvoří jednu složku povlaku, a pracovními plyny, které tvoří další vrstvu povlaku. Materiál, který se odpaří z elektrody, která je vyrobena např. z čistého titanu, je v doutnavém výboji plynu ionizován. Jeho ionty jsou urychlovány směrem k povrchu součásti a během cesty reagují s atomy pracovního plynu, kterým je např. čistý dusík. Maximální teplota procesu je 550°C.

Tloušťku naneseného povlaku a jeho jakost můžeme ovlivnit několika faktory. Patří mezi ně čistota materiálu elektrody, čistota pracovních plynů, teplota v reaktivní komoře, velikost napájecího proudu a napětí, doba nanášení.

Povlaky vytvářené touto metodou jsou homogenní, mají vysokou soudružnost se základním materiálem a rovnoměrnou tloušťku.